3D-ракеты - и террористы могут?

Какие "века" ожидают нас в ближайшем будущем? Сегодня, как и древние германцы и викинги, мы живем в "железном веке", поскольку железо и его сплавы по-прежнему — главный используемый человечеством материал.

Вроде бы нам вполне светит "век роботов", когда огромные массы людей будут заменены на производстве роботами разных типов, в том числе и человекоподобными.

Можно сказать, что "века пластмасс" не будет никогда, потому, что пластики металл полностью никогда не заменят. Но вот "век 3D-печати" вполне ожидаем. Причем 3D-печать очень выгодна еще и тем, что очень легко поддается роботизации!

Распечатывать на 3D-принтерах уже можно не только изделия из пластика, но и из металла, не только чашки, но и кровати, беспилотники-дроны и даже ракеты. Ну а о том, как именно ракеты распечатываются в технологии 3D, мы вам сегодня и расскажем.

Итак, ракета… Еще совсем недавно корпуса ракет, начиная с немецкой ФАУ-2, изготавливали из металлических листов, соединявшихся сваркой и клепкой.

Использовались такие материалы, как дюраль и сталь. А в целом это была очень сложная и ответственная технологическая операция — сделать корпус боевой либо исследовательской ракеты.

С самого начала в конструкции ракет использовался алюминий и его сплавы, хотя их и нельзя было сваривать и приходилось соединять при помощи клепки. В последние годы в распоряжении конструкторов появился бор-алюминиевый композит, в котором алюминий играет ту же роль, что и эпоксидная смола в стеклопластике: он соединяет между собой высокопрочные волокна бора. В результате получается легкий и очень прочный материал.

Затем по важности идет сталь. У той же ФАУ-2 корпус и вовсе был стальной. Стальными делают и баки для топлива на многих современных ракетах, причем толщина их стенок так мала, что их можно смять обычной отверткой. Поэтому их хранят… заполненными газом при повышенном давлении.

В ракетостроении широко используется и медь. Хотя она и не такая прочная, как сталь. Все дело здесь в теплопроводности. Выяснилось, что стальная стенка прогорит раньше медной, поэтому именно из меди и делаются сопла ракетных двигателей. Правда, используется не чистая медь — она очень уж вязкая и ее трудно резать, а ее сплавы.

Например, та же бронза. Из бронзы делается стенка в двигатель. Причем толщина ее всего лишь миллиметр, ребра жесткости на ней такой же толщины, а расстояние между ними всего лишь четыре миллиметра. Именно благодаря медным сплавам удалось "выжать" из топлива для ракет до 98 процентов заложенной в него теоретической эффективности.

Однако технологии изготовления всех этих деталей старые: штамповка, фрезерование, литье под давлением. Но применение 3D-печати позволяет сделать их и тоньше, и прочнее, а главное, — многие ответственные детали ракетных двигателей из той же бронзы можно будет делать… бесшовными!

Пайка ответственных деталей ракетных двигателей производится сплавами серебра, и ничего лучше пока что люди не придумали. Но опять-таки — применение 3D-печати позволяет снизить объемы пайки серебром, что понизит стоимость изготовления ракет и повысит рентабельность космической отрасли.

А вот титан не так широко используется в ракетостроении, как можно было бы предполагать. Сегодня из титановых сплавов главным образом делаются баки для жидкого кислорода или водорода, поскольку от холода титан становится прочнее.

Сегодня корпуса многих ракет наматываются из углепластиковых нитей с пропиткой их эпоксидной смолой. В результате получается легкий и прочный цилиндр или конус.

То есть монополия металлов, существовавшая в ракетостроении с начала 1950-х годов, сегодня уже давно нарушена применением стекло- и углепластиков. Правда, углепластиковые нити достаточно дороги, и именно высокая стоимость этих материалов замедляет их применение в одноразовых ракетах. Но в самолетах они применяются уже значительно шире.

В ракетах применяют углепластиковые обтекатели, прикрывающие отсек с полезной нагрузкой, и есть даже углепластиковые сопла ракетных двигателей, которые устанавливаются на верхних ступенях ракет.

То есть все это уже существует и постепенно начинает составлять конкуренцию деталям из металла. Но опять же этот процесс изготовления деталей, содержащих углепластики, совсем нетрудно заменить технологией печати 3D: конус принтера движется по окружности и напыляет на основу мельчайшие капельки пластика с наночастицами как металла, так и углепластика, и так получается идеальная окружность, причем со всеми технологическими выступами и ребрами жесткости, которые, кстати, обычной намоткой сделать просто невозможно.

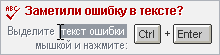

А теперь посмотрите на наше фото №1. На нем вы видите модель германской ракеты ФАУ-2, изготовленную в технологии 3D-печати. Программу, по которой работал 3D-принтер, сделавший эту модель, сегодня можно бесплатно скачать в интернете.

Там много чего есть из того, что печатается из пластика в этой технологии: от точных копий пистолетов и автоматов — до паровозов в масштабе… 1: 10 (!) и фигурок героев из киноэпопеи "Звездные войны".

Ну а на фото №2 вы видите детали, из которых собирается эта модель. То есть она не цельнолитая, а впрочем, это и не нужно.

Корпус, что, кстати, очень удобно, состоит из носового обтекателя (на фото его пытались покрасить в белый цвет, после чего еще и заполировать, но закончить эту работу не успели), основания обтекателя (справа), переходника (справа, вверху), хвостовой части, распечатанной вместе со всеми четырьмя стабилизаторами, и цилиндрического корпуса.

Техничность печати была такова, что, хотя на фотографии и видны слои пластика, образовавшиеся во время печати, все детали соединятся между собой без какой бы то ни было дополнительной обработки, причем соединяются очень прочно!

А теперь посмотрим, что такая технология сулит в том же… военном деле, где затраты компенсируются высокой эффективностью.

Ведь, по сути, перед нами корпус готовой авиабомбы малого калибра. В носовом обтекателе размещаем взрыватель мгновенного действия, а внутрь вставляем корпус меньшего диаметра. Между стенками засыпаем металлические шарики, заливаем во внутренний корпус взрывчатку, вставляем сзади пробку, и это все!

Самое главное, что металла такие корпуса, как сейчас, не потребуют совершенно, а в сам пластик можно будет добавить вещества, разрушающие его через какое-то определенное время. Получается совершенный экологический боеприпас! Причем все основные ее детали печатаются на принтере, и делать это может ночью завод-робот!

Теперь берем те же самые детали и в хвостовую часть корпуса вставляем ракетный двигатель на твердом топливе. Пространство между ним и стенками заливаем парафином. Он обладает большой теплоемкостью и потому может служить прекрасным охладителем.

То есть пока он весь растопится и начнет гореть, эта "ракетка" пролетит все положенное ей расстояние. В носовой обтекатель вставляем видеокамеру, а в отсек за ней — заряд взрывчатки с осколками.

Пусковой установкой такого ракетного снаряда служит обычный металлический прут, который солдатом втыкается под углом в землю. Пуск осуществляется простейшим терочным приспособлением — потянул за колечко, двигатель и заработал, а управление — через планшет с экраном и самый обычный игровой джостик.

Миниатюрные рулевые машинки управляют рулями в хвостовой части, подчиняясь командам солдата-оператора с земли, ну а летит этот снаряд сначала вверх, а затем вниз, а оттуда, сверху, ему все видно!

Дальность полета — от одного километра до пяти, что позволит воздействовать на противника задолго до того, как тот приблизится на дистанцию стрельбы из самого современного автомата сегодняшнего дня.

Но опять же главное в том, что такие боеприпасы можно будет очень легко производить в огромных количествах. Правда, делать это смогут только те, кто будет иметь для того, во-первых, соответствующие 3D-принтеры, во-вторых, — соответствующие программы и, в-третьих, — определенного сорта пластики, то есть не всем это будет под силу!

Так что технология печати ракет на 3D-принтерах ко всему прочему выгодна еще и тем, что определенным образом сужает возможности террористов использовать достижения науки в своих антиобщественных целях.

А это, безусловно, актуально и сегодня, и также будет актуально и завтра. То есть технологии эти просты и доступны, но… просты и доступны они не для всех, а главное, их распространение легче контролировать, нежели выпуск обычных вооружений из традиционного металла!

Читайте также: